新聞中心

選擇機械加工冷卻液,核心是根據加工方式、工件材料、加工精度三大要素匹配,同時兼顧冷卻、潤滑、防銹和環保需求,實現提升加工質量與降低成本的目標。

一、明確核心選型依據(先定大方向)

這是選擇冷卻液的基礎,直接決定冷卻液的類型和核心性能指標。

按加工方式匹配

高速切削 / 磨削(如 CNC 銑削、外圓磨削):優先選冷卻性能強的冷卻液,如乳化液、半合成切削液。高速加工產熱多,需快速帶走熱量,防止工件變形和刀具過熱磨損。

低速重切削(如車床粗車、鉆深孔):優先選潤滑性能強的冷卻液,如全合成切削液、切削油。低速加工切削力大,需增強刀具與工件間的潤滑,減少摩擦和刀具崩損。

精/密加工(如模具拋光、螺紋磨削):選擇清潔度高、防銹性好的冷卻液,如微乳化切削液,避免雜質影響表面精度,同時防止精/密工件生銹。

按工件材料匹配

黑色金屬(鋼、鑄鐵):可選用乳化液、半合成或全合成切削液,關注防銹性。鑄鐵加工需注意冷卻液的沉降性,避免鐵屑懸浮影響加工。

有色金屬(鋁、銅、鎂合金):優先選有色金屬專用冷卻液,如不含硫、氯添加劑的全合成切削液。這類材料易與冷卻液中的化學成分反應,導致表面腐蝕或變色。

難加工材料(不銹鋼、鈦合金):選擇極壓性能強的切削液,如含極壓添加劑的半合成或切削油,增強潤滑和抗磨能力,應對材料硬度高、加工易粘刀的問題。

二、評估冷卻液關鍵性能(再細化指標)

確定大方向后,需通過具體性能指標篩選,確保滿足實際加工場景的細節需求。

冷卻性:通過比熱容、導熱系數判斷,數值越高,帶走熱量的能力越強,適合高速、高溫加工場景。

潤滑性:通過油膜強度、摩擦系數判斷,潤滑性好可減少刀具磨損,降低加工表面粗糙度,適合重切削、難加工材料。

防銹性:根據工件存放時間和環境要求選擇,短期加工可選一般防銹型,長期存放或精/密工件需選長效防銹型,避免工件在加工后或存放中生銹。

穩定性與壽命:冷卻液不易變質、分層,使用壽命長(通常 6-12 個月),可減少更換頻率,降低維護成本。反之,易變質的冷卻液會產生異味、滋生細菌,影響加工環境和工件質量。

環保與安全性:優先選擇低氣味、低刺激性的冷卻液,避免對操作人員皮膚和呼吸道造成傷害;同時需符合環保標準,廢棄冷卻液處理成本低。

三、常見冷卻液類型對比(最后定具體種類)

不同類型的冷卻液性能差異大,需根據上述依據針對性選擇,以下是三類主流冷卻液的核心區別。

冷卻液類型 核心成分 優勢 適用場景

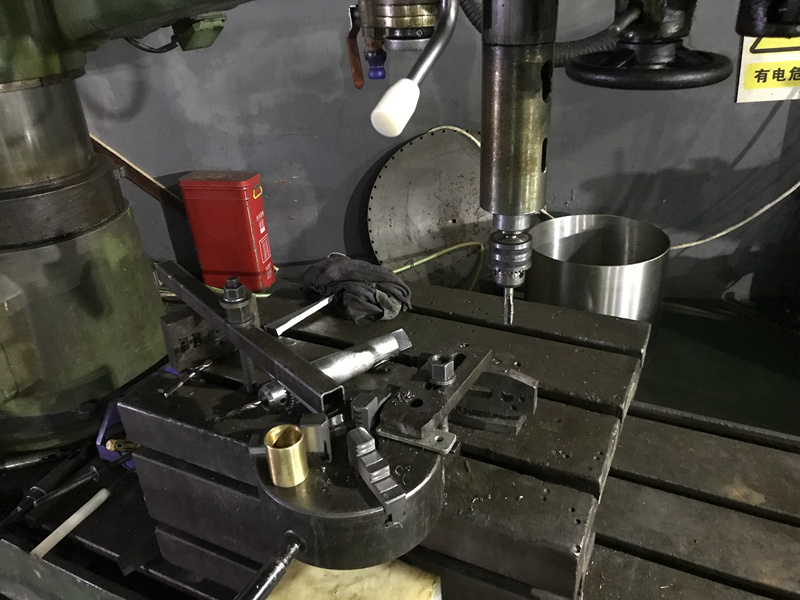

乳化液 礦物油、乳化劑、水 冷卻性和潤滑性平衡,成本低 普通鋼、鑄鐵的中低速切削,如普通車床加工、臺鉆鉆孔

半合成切削液 少量礦物油、合成劑、水 冷卻性優于乳化液,潤滑性優于全合成,穩定性好 有色金屬、不銹鋼的中高速加工,如 CNC 銑削、精/密磨削

全合成切削液 合成劑、水(無礦物油) 冷卻性強、清潔度高、防銹性好,壽命長 高速切削、精/密加工、有色金屬(鋁、銅)加工,如 CNC 高速銑、模具拋光

切削油(純油型) 礦物油或合成油(無水) 潤滑性極強,抗磨性好 難加工材料(鈦合金、高強度鋼)的低速重切削,如齒輪加工、深孔鉆

聯系方式